TImplantcast aus Buxtehude: Knochenarbeit im Wettlauf gegen die Zeit

In der Produktion von Implantcast in Buxtehude. Foto: Richter

Die Buxtehuder Firma Implantcast produziert High-Tech-Ersatz für Knochen und Gelenke. Ein Besuch zwischen 9 und 10 Uhr bietet spannende Einblicke - von der Entwicklung bis zur Auslieferung.

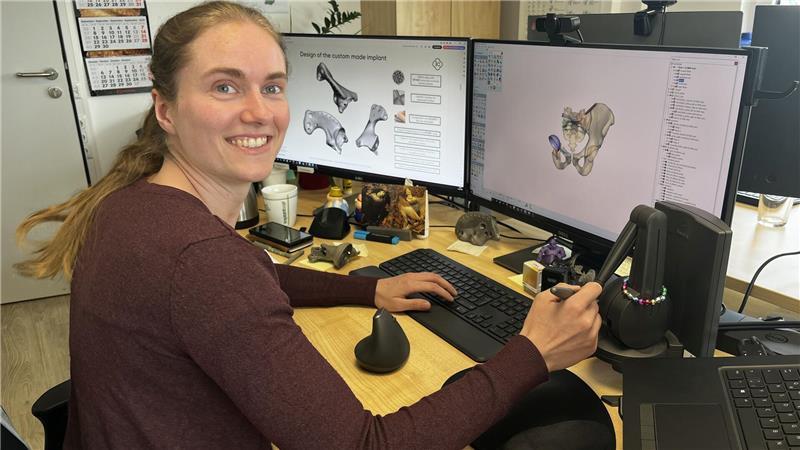

Buxtehude. Knochenkrebspatienten sind oft jung. Annika Studt, Entwicklungsingenieurin im Team BTE (Beckenteilersatz), kennt den Namen der Patientin, an deren Beckenprothese sie an diesem Morgen um 9 Uhr arbeitet, nicht. Nur ihr Geburtsdatum. Es steht in den Computertomografie-Daten: Sie ist erst 20 Jahre alt. Zehn Jahre jünger als Studt, die gerade auf dem rechten Bildschirm die Knochenkonturen nachzieht. Sie wird das noch bei vielen Aufnahmen tun. So entsteht Schicht für Schicht ein 3D-Modell des Beckens mitsamt dem Tumor und später ein genau darauf zugeschnittenes Modell der Prothese.

Tumorprothesen made in Buxtehude

„Bei Knochenkrebs sind wir immer im Wettlauf gegen die Zeit“, erklärt Anna Lauth. Die 27-jährige Medizintechnik-Ingenieurin ist Produktmanagerin für Sonderanfertigungen und führt heute durch die Produktion. Implantcast fertigt in Buxtehude auch Standard-Implantate, die auf Abruf zur Verfügung stehen. Von der ersten Anfrage bis der Operateur das Implantat im OP einsetzen kann, dauert es bei Sonderanfertigungen im Schnitt zwei Monate. „Manchmal, und das verständlicherweise, versuchen die Ärzte Druck zu machen und sagen: Wenn Sie nicht schnell genug sind, müssen wir amputieren“, erklärt Anna Lauth.

Anna Lauth, hinter ihr Boxen mit Tumorprothesen, die an der Rampe zum Versand in Kliniken bereitstehen. Foto: Richter

Doch der Druck ist für sie und ihre Kollegen sowieso immer da: „Selbst, wenn es kein Tumor ist: Die Patienten leiden.“ Das jüngste Kind, für das hier bisher ein Implantat angefertigt wurde, war zum Zeitpunkt der Implantation zwei Jahre und vier Monate alt. Für Kinder gibt es sogar mitwachsende Prothesen. Implantcast produziert für Patienten in der ganzen Welt. Oft kämpfen sie gegen den Krebs, doch auch Unfälle oder Kriegsverletzungen machen Implantate nötig. „Wir liefern in letzter Zeit viel in die Ukraine“, berichtet Anna Lauth.

24-Stunden-Reportage

T Von Glitzersteinen und flotten Sprüchen: Nachtwache im Seniorenheim

Jung und international sind nicht nur die Patienten, sondern auch die Mitarbeiter von Implantcast: Im Büro des Teams BTE sind gerade drei Ingenieure von einer Tochterfirma aus Großbritannien zu Besuch, die sich die Produktion zeigen lassen. Mit dabei ist Christopher Bünning, der Leiter der C-Fit 3D-Abteilung, die patientenspezifische Implantate plant und konstruiert. Neben Annika Studt sitzen noch zwei Buxtehuder Entwicklungsingenieure, einer mit chinesischer, einer mit spanischer Muttersprache, und die Teamleiterin Isabel Flesch Laforce, die aus Brasilien stammt.

Ingenieure und Chirurgen arbeiten eng zusammen

Die Ingenieure stehen in engem Austausch mit den Chirurgen in aller Welt. Die 20-jährige Patientin, deren Becken auf dem Schirm ist, kommt aus einem Land im Osten der EU. Ihr Hüftgelenk ist durch den Tumor angegriffen. Der Operateur hat die Schnitte eingezeichnet, an denen der Knochen reseziert werden soll. Das Hüftgelenk wird ersetzt. Wo soll das Rotationszentrum der Hüftpfanne hin? Wie wird das Implantat am Knochen fixiert? Wo und in welchem Winkel passen Schrauben oder Zapfen in die Beckenstruktur? All das tüfteln Ingenieurin und Operateur in mehreren Rücksprache-Runden genau aus.

24-Stunden-Reportage

T Wenn 46 Bewohner auf Futter warten: Mit Tempo durchs Stader Tierheim

In einem anderen Büro ist die 30-jährige Hannah Molkentin dabei, ein künstliches Schultergelenk anzupassen. Die Ist-Situation liegt schon als 3D-Modell vor: Die 14-jährige Patientin hat einen Tumor, der Oberarmknochen und Schulterblatt angegriffen hat.

Annika Studt. Foto: Richter

Es gibt Standard-Schultergelenkprothesen, auch von Implantcast. Doch das Standard-Glenoid würde am Rest des verbleibenden, zarten Schulterblatts der Patientin nicht halten.

Beim Modellieren ist Fingerspitzengefühl gefragt

„Ich modelliere den Knochen, das ist wie Töpfern“, erklärt Molkentin. Zum digitalen Modellieren benutzt sie einen haptischen Joystick. Entlang der Form des 3D-Modells kann sie damit einen Widerstand spüren und so nicht nur optisch, sondern auch mit Fingerspitzengefühl modellieren. Molkentin hat Mediziningenieurwesen mit Schwerpunkt Endoprothetik studiert: „Ich fand Medizin toll, aber auch den technischen Aspekt. Und ich wollte etwas machen, das Menschen hilft.“

24-Stunden-Reportage

T Gemüse, Obst und Wurst: Wenn Buxtehudes Altstadt zur kulinarischen Meile wird

24-Stunden-Reportage

T Wenn die Stadt noch schläft: Frühmorgens auf dem Stader Bahnhof

24-Stunden-Reportage

T Morgens um acht beim Bierbrauen in Sauensiek - 20 Sorten im Angebot

In besonderen Fällen ist die Ingenieurin bei der Operation als technische Beraterin dabei. Sie konstruiert auch Instrumente und Hilfsmittel: Schablonen zum Auflegen für die Schnitte, Hülsen, die genaue Winkel fürs Bohren vorgeben. Alles wird als Komplettpaket in einer Box mit geschickt, zusammen mit Standards wie einem Imbusschlüssel. Molkentin formuliert auch die technische Operations-Anleitung: 32 bebilderte Seiten, auf denen sie Schritt für Schritt erklärt. Sie schraubt alles einmal komplett zusammen, bevor es verpackt und hinausgeschickt wird.

Die Implantate kommen aus dem Drucker

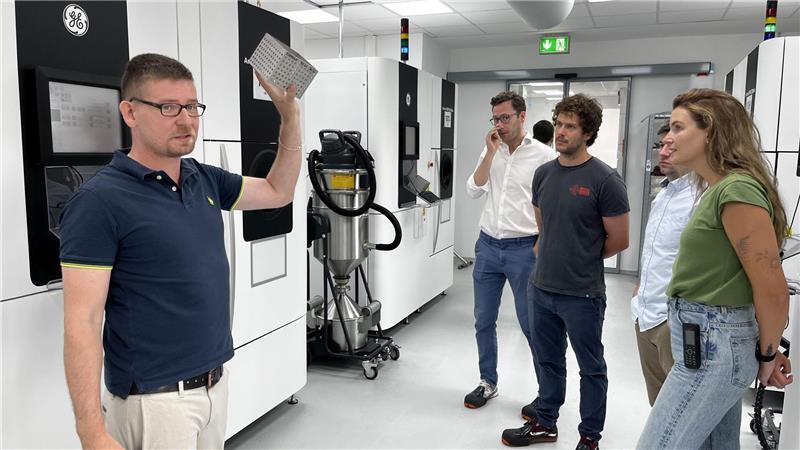

Angefertigt werden die Implantate im 3D-Zentrum. Hier stehen die 3D-Drucker, insgesamt gibt es 14. Die Bezeichnung 3D-Drucker wird ihnen eigentlich nicht gerecht, sagt Teamleiter Markus Glauche. Immerhin ist hier ein Elektronenstrahl am Werk. „Wie beim DESY (Deutsches Elektronensynchrotron in Hamburg)“, sagt er. Nur wird in Buxtehude mit dem Elektronenstrahl nicht die Natur der Materie erforscht, sondern Titanpulver geschmolzen.

Markus Glauche (links) und Isabel Flesch Laforce (rechts) führen Kollegen einer britischen Tochterfirma von Implantcast durch den 3D-Druck. Foto: Richter

Die Ingenieure dürfen einen spannenden Moment erleben: Ein sogenannter Pulverkuchen voller Implantate wird aus dem Ofen geholt. Genauer gesagt: aus der Elektronenstrahlschmelzanlage (EBM-Anlage). Das Pulver besteht aus einer Titanlegierung und kommt aus Kanada. Es wird in vielen Schichten auf eine Startplatte aufgebracht. Schicht für Schicht schmilzt der Elektronenstrahl punktgenau nach den Angaben des digitalen 3D-Datensatzes die Objekte ins Titanpulver - im Vakuum, damit die Elektronen nicht abgelenkt werden.

Drei Tage drucken im Elektronenstrahlschmelzer

Drei Tage hat es gedauert, bis im Drucker der Pulverkuchen gewachsen ist. Wo der Elektronenstrahl das Titan geschmolzen hat, sind die festen Implantat-Körper zu finden.

In der Produktion von Implantcast in Buxtehude. Foto: Richter

Das Pulver drumherum braucht nur noch mit einer Druckluftpistole weggeblasen zu werden. Glauche führt das vor: Er steckt die Hände in Handschuhe, die am Fenster der Strahlkammer angebaut sind und legt mehrere Gelenkpfannen frei. Sie haben eine poröse Struktur, die natürlichem Knochen nachempfunden ist. Das Pulver wird aufgefangen und wiederverwertet.

Denys Volchek saugt Titanpulver ab. Dann holt er den „Pulverkuchen“ aus dem Elektronenstrahlschmelzer, in dem die Implantatkörper stecken. Foto: Richter

„Bei jedem Implantat fallen auch manuelle Arbeiten an“, erklärt Anna Lauth, während der Weg an Werkstätten vorbeigeht, durch deren Fenster Schleifer und Polierer bei der Arbeit zu sehen sind.

24-Stunden-Reportage

T Autohof in Rade: Wo die beiden „Verrückten“ hinterm Tresen stehen

In weiteren Abteilungen werden die Teile geprüft, gereinigt und verpackt, bevor sie Buxtehude verlassen - in 50 Länder weltweit. Anna Lauth freut sich, wenn einige Tage später das Feedback kommt: „Die OP hat geklappt, dem Patienten geht es gut.“

Copyright © 2025 TAGEBLATT | Weiterverwendung und -verbreitung nur mit Genehmigung.