Die Zukunft im Flugzeugbau mit CFK

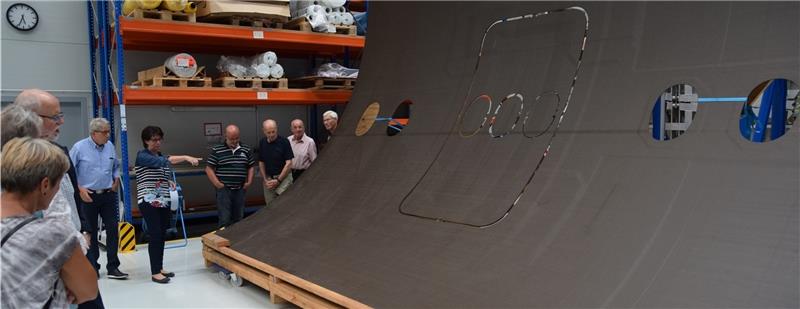

TAGEBLATT-Leser begutachten den Teil eines A350-Rumpfes im ansonsten streng verschlossenen Forschungszentrum des CFK Nord. Foto: Strüning

Den Flugzeugbau mit CFK weiterzuentwickeln – weg vom Manufakturbetrieb, hin zu mehr Automation, das ist die große Aufgabe, der sich das Fraunhofer-Institut IFAM und das Deutsche Zentrum für Luft- und Raumfahrt (DLR) verschrieben haben.

Ihre großräumigen Labore stehen nicht in den wissenschaftlichen Zentren Hamburg oder Hannover, sondern im Forschungszentrum des CFK Nord in Stade-Ottenbeck, wo einst das Salzwerk Akzo und die Bundeswehr Standorte hatten.

Stadt Stade und Land Niedersachsen investierten 60 Millionen Euro in Gebäude und Infrastruktur und schufen in direkter Nachbarschaft zum Flugzeugbauer Airbus das kleine, aber feine CFK-Valley mit Forschungshallen, Hochschule und Technologiezentrum. Der Verein CFK Valley wurde gegründet, um den CFK-Leichtbau voranzutreiben. Er zählt inzwischen 120 Mitglieder aus 20 Ländern und ist das Netzwerk in Sachen Carbon. Das Zentrum hat Stade in den vergangenen 15 Jahren 3000 neue Jobs gebracht.

CFK, die mit Harz verstärkten Kohlefasern, sind extrem leicht und dabei besonders stabil. Im Flugzeugbau werden sie schon ganz selbstverständlich eingesetzt, die Bandbreite soll erweitert werden: ob für Rotorblätter, im Maschinenbau, für Schiffe oder die große Palette der Kraftfahrzeuge.

Mit diesen Daten führte Stades Wirtschaftsförderer Thomas Friedrichs in das Thema ein, als einer Gruppe TAGEBLATT-Leser die Türen geöffnet wurden in das ansonsten streng verschlossene Forschungszentrum, das größte seiner Art in Europa, in dem seit acht Jahren an der Zukunft gearbeitet wird. Heute sind hier zwölf Firmen mit etwa 100 Mitarbeitern untergebracht. Der Flächenbedarf ist groß, ein zusätzlicher Neubau ist geplant.

Das deutsche Zentrum für Luft- und Raumfahrt arbeitet an den Produktionstechnologien von morgen, sagte beim Rundgang durch die 24 Meter hohen Hallen Dr. Jan Stüve, der Leiter des Standorts Stade. Hier geht es darum, wie die einzelnen, teils sehr großformartigen Stücke für den Bau eines Flugzeugs oder auch eines Windkraftflügels aus den einzelnen CFK-Fasern möglichst schnell und in hoher Qualität hergestellt werden können.

Drei Rotorblätter einer Windkraftanlage werden derzeit in die USA verschifft, wo sie – bestückt mit diversen Sensoren – im Echtbetrieb getestet werden sollen. Hintergrund: Die Lohnkosten für die Flügelfertigung müssen gesenkt werden, damit die Produktion nicht ins Ausland abwandert. Die Projekte von DLR und Fraunhofer werden zum großen Teil vom Bund finanziert.

Also muss Kollege Roboter ran. Dessen Einsatz wird streng überwacht von Jan Stüve und Kollegen. Wenn zwei Roboter an einem Bauteil werkeln, sollen sie schließlich koordiniert arbeiten und nicht kollidieren. Das gilt auch für den Flugzeugbau, wenn Airbus seine Raten hochfahren will, um die vielen Bestellungen der Flieger aus der A320-Familie abzuarbeiten.

Während der Führung konnten die TAGEBLATT-Leser auch einen Blick in den größten Forschungsautoklaven der Welt werfen. In dem überdimensionalen Backofen werden die CFK-Teile so bearbeitet, dass sie anschließend möglichst lange halten – bei einer Temperatur bis zu 420 Grad und mit einem Druck von 10 bar.

Dr. Dirk Niermann verfolgt mit dem Fraunhofer Institut ähnliche Ziele. Er will die Industrie in Deutschland durch neue Technologien voranbringen, damit sie international konkurrenzfähig bleibt. Auch hier ist die Automatisierung durch Roboter das Schlagwort. Fraunhofer produziert nicht die Teile wie das DLR, sondern kümmert sich anschließend um die Montage.

Die Technologie aus der Kfz-Industrie sei nicht 1:1 zu transformieren, da es sich beim Flugzeugbau um wesentlich größere und viele verschiedene Teile handelt, die sehr präzise zusammengefügt werden müssen. Wie die Roboter auf 0,2 Millimeter genau bohren und montieren, das bringe ihnen Fraunhofer in Stade bei.

Rippen und Spanten zum Beispiel sollen automatisch an ein Rumpfteil gesetzt werden. In Zukunft soll das in Stade produzierte Airbus-Seitenleitwerk komplett automatisiert gefertigt werden, heute sei noch vieles Handarbeit. Roboter schafften die Arbeit schneller und sicherer, also mit weniger Ausschuss und in einem Drittel der Zeit, so Dirk Niermann.

Der nächste Auftrag: die Montage von „Hutablage“ und Seitenwänden in der fertigen Kabine. Dann werde auch erforscht, wie Mensch und Maschine nebeneinander arbeiten könnten, ohne sich im Weg zu stehen. Niermann: „Der Roboter macht weniger Fehler.“